Die Industrie hat sich im Laufe der Jahre stetig weiterentwickelt, und mit dem Einzug moderner Technologien befindet sie sich in einem neuen Zeitalter der Automation. Die Zukunft der Industrieautomation verspricht nicht nur gesteigerte Effizienz, sondern auch Innovationen, welche die Art und Weise, wie wir produzieren, grundlegend verändern werden.

Die Revolution der Industrie 4.0

Die vierte industrielle Revolution, bekannt als Industrie 4.0, markiert einen epochalen Wendepunkt in der industriellen Entwicklung. In dieser Ära übernehmen vernetzte Systeme und intelligente Maschinen die Kontrolle über die Fertigungslandschaft. Der Kern dieser Revolution liegt in der nahtlosen Verknüpfung von Produktionsprozessen, die eine reibungslose Kommunikation zwischen Maschinen und Systemen ermöglicht. Doch Industrie 4.0 ist mehr als nur Automatisierung – es geht auch darum, datengetriebene Entscheidungen zu treffen, die die Grundlage für zukünftige Innovationen bilden. Die Verbindung zwischen den Produktionsphasen wird durch Technologien wie das Internet der Dinge (IoT) und maschinelles Lernen hergestellt. Sensoren und Aktuatoren überwachen in Echtzeit den Zustand von Maschinen und Produkten, und diese Informationen werden über das Netzwerk geteilt. So können unmittelbare Anpassungen vorgenommen werden, um auf sich ändernde Bedingungen zu reagieren. Dies schafft eine agilere Produktionsumgebung, die auf Echtzeitdaten basiert.

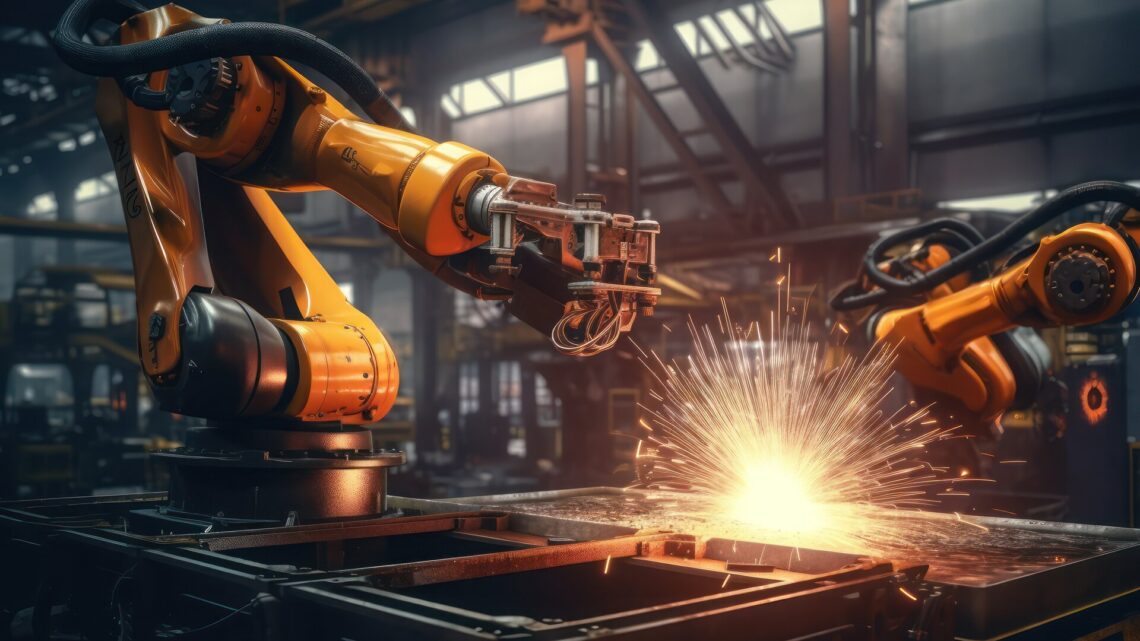

Intelligente Robotik und KI-Anwendungen

Die zukunftssichere Industrieautomation wird durch die wachsende Präsenz intelligenter Robotik und künstlicher Intelligenz (KI) geprägt. Roboter sind längst nicht mehr auf eintönige Aufgaben beschränkt; vielmehr übernehmen sie immer komplexere Tätigkeiten in der Produktion. Diese Roboter sind so konzipiert, dass sie sich an veränderte Anforderungen anpassen können. Das heißt, sie können von einer Aufgabe zur anderen wechseln, ohne dass umfangreiche manuelle Eingriffe erforderlich sind. KI-Anwendungen sind der Treibstoff hinter dieser Entwicklung. Große Datenströme, die von Sensoren und Maschinen erfasst werden, werden von KI-Systemen analysiert. Diese Systeme erkennen Muster und Trends, die für menschliche Beobachter schwer wahrnehmbar wären. Diese Erkenntnisse ermöglichen es, Prozesse weiter zu optimieren. Zum Beispiel kann die Fertigung in Echtzeit angepasst werden, um Engpässe zu vermeiden oder Ressourcen effizienter einzusetzen.

Effizientes Ressourcenmanagement

In einer Welt mit begrenzten Ressourcen spielt die Effizienz eine entscheidende Rolle. Die zukunftssichere Industrieautomation legt einen starken Fokus auf das Ressourcenmanagement. Durch die Integration von Sensoren und Überwachungssystemen können Unternehmen den Verbrauch von Energie, Material und anderen Ressourcen kontinuierlich überwachen und optimieren. Die Echtzeitüberwachung ermöglicht es, Abweichungen vom normalen Betriebszustand frühzeitig zu erkennen. Wenn beispielsweise der Energieverbrauch plötzlich ansteigt, kann dies auf eine ineffiziente Maschine hinweisen. Durch schnelles Eingreifen können unnötige Kosten vermieden werden. Unternehmen setzen auch vermehrt auf erneuerbare Energien, um ihren ökologischen Fußabdruck zu reduzieren.

Integration der Lieferkette und Mensch-Maschine-Kollaboration

In einer vernetzten Welt ist die nahtlose Integration der Lieferkette von entscheidender Bedeutung. Unternehmen können Echtzeitdaten über den Produktionsstatus, den Lagerbestand und die Lieferzeiten austauschen. Dadurch wird eine präzise Planung ermöglicht, die zu einer effizienteren Produktion und einer besseren Kundenzufriedenheit führt. Die Zukunft der Industrieautomation sieht keine vollständige Ersetzung des menschlichen Arbeitskraft vor, sondern vielmehr eine Zusammenarbeit zwischen Mensch und Maschine. Durch den Einsatz von Assistenzsystemen und ergonomischen Arbeitsplatzgestaltungen können Mitarbeiter effektiv unterstützt werden. Dadurch werden Arbeitsabläufe optimiert und die Sicherheit am Arbeitsplatz erhöht.

Digitaler Zwilling und Predictive Maintenance

Der digitale Zwilling ist eine virtuelle Repräsentation eines physischen Produkts oder einer Anlage. Diese Technologie ermöglicht es, verschiedene Szenarien zu simulieren und potenzielle Probleme frühzeitig zu erkennen. In Kombination mit Predictive Maintenance können Unternehmen Wartungsarbeiten vorhersehen und planen, um Ausfallzeiten zu minimieren.

Elektronischer Druckschalter in der Industrieautomation

Inmitten dieser revolutionären Entwicklungen findet ein Elektronischer Druckschalter seinen Platz. Dieses innovative Gerät, das den Druck in industriellen Anlagen überwacht, passt sich nahtlos in die vernetzte Produktion ein. Durch die kontinuierliche Überwachung des Drucks können potenzielle Probleme frühzeitig erkannt werden, was zu einer optimierten Produktionsumgebung beiträgt.

Fazit: Die Vision der Industrieautomation

Die Zukunft der Industrieautomation verspricht eine Welt, in der Maschinen und Systeme intelligent miteinander interagieren, um Effizienz und Innovation zu fördern. Durch den Einsatz von Robotik, künstlicher Intelligenz, Ressourcenmanagement und vernetzter Lieferketten können Unternehmen wettbewerbsfähiger denn je sein. Der Elektronische Druckschalter zeigt exemplarisch, wie spezialisierte Technologien in diesem Umfeld ihren Beitrag leisten können.

Bildnachweis: EmmaStock – stock.adobe.com